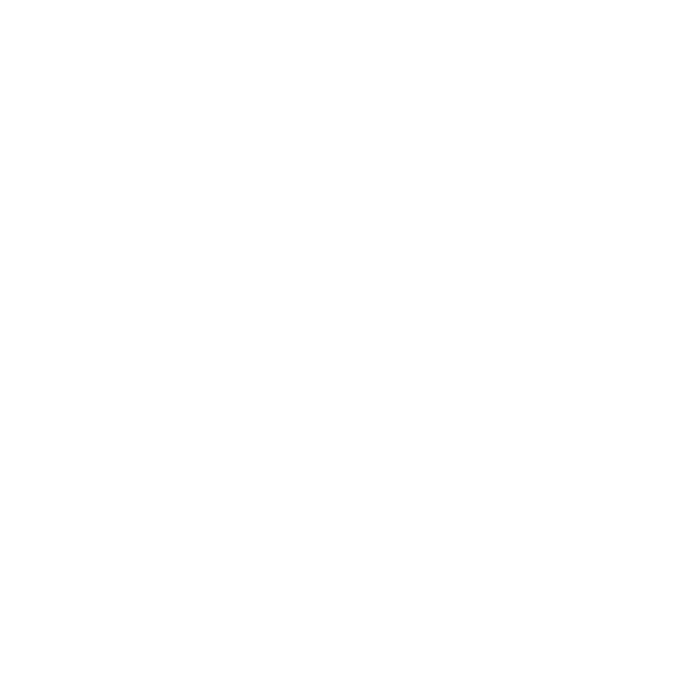

Хлопковые волокна покрывают поверхность семян однолетнего растения хлопчатника. Развитие хлопковых волокон начинается после цветения хлопчатника в период образования плодов (коробочек). В это время на поверхности семян отдельные клетки оболочки начинают интенсивно расти в длину, образуя тонкостенные трубочки (Рис. 1). В период созревания, когда коробочки хлопчатника раскрываются, рост волокон в длину прекращается, их внутренняя часть высыхает, стенки спадают, а волокна приобретают вид скрученных сплющенных ленточек, имеющих определенной толщины стенки и канал.

семян: 1 - оболочка семени; 2 - клетка волокна;

б - вид волокна в конце созревания.

Толщина стенок и степень извитости зависят от зрелости волокна, оказывающей влияние на его качество. Незрелые тонкостенные волокна имеют вид плоских или свернутых ленточек, обладают малой прочностью, низкой эластичностью, плохо окрашиваются. Перезрелые волокна имеют толстые стенки, повышенную прочность, прямую (неизвитую) форму и сравнительно большую жесткость. Ни те, ни другие волокна к текстильной переработке непригодны. По степени зрелости, которая оценивается исходя из соотношения наружного и внутреннего диаметров волокна, хлопковые волокна подразделяются на 11 групп: от 0 (незрелое волокно) до 5 (предельно зрелое волокно) с интервалом 0,5. Наиболее пригодны для изготовления текстильных материалов волокна со степенью зрелости 2,5-3,5.

В зависимости от длины волокон различают коротковолокнистый хлопок длиной до 27 мм, средневолокнистый длиной 27÷35 мм и длинноволокнистый хлопок длиной 35÷50 мм. В группе коротковолокнистого хлопка выделяют подпушек (волокна длиной до 20 мм), который используется для получения холстов нетканых полотен и в качестве сырья для производства искусственных волокон.

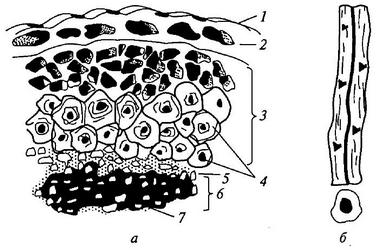

Для получения льняного волокна выращивают специальный вид льна — лен-долгунец, представляющий собой однолетнее травянистое растение с прямым неветвистым стеблем высотой 80-90 см и диаметром 1-2 мм. В лубяном слое коры стебля льна располагаются клетки двух видов: паренхимные и прозенхимные. Тонкостенные равновеликие паренхимные клетки содержат запасы питательных веществ и служат для связывания всех элементов коры. Прозенхимные клетки обладают способностью в процессе роста льна значительно удлиняться, они располагаются вдоль стебля и являются элементарными волокнами льна.

а — поперечный срез стебля льна: 1 — кутикула;

2 — кожица; 3 — кора; 4 — элементарные волокна;

5 — камбий; 6 — древесина; 7 — сердцевина;

б — продольный вид и поперечный срез

элементарного волокна льна

Длина элементарного волокна составляет в среднем 10÷38 мм, поперечник 12÷37 мкм, и они зависят от места расположения волокна в стебле: наиболее толстые и короткие располагаются у основания стебля, а в направлении верхушки они становятся тоньше и длиннее. Пучки волокон хорошо развиты по всей длине стебля и благодаря боковым ответвлениям соединяются друг с другом, образуя в стебле сетчатый волокнистый каркас.

Первичная обработка собранного льна состоит из нескольких процессов механических, физических и химических воздействий с целью выделить из стебля пучки волокон. Выделенные волокна подвергают гребнечесанию, в результате чего получают пряди длинных очищенных комплексных (технических) волокон чесаного льна и короткие волокна — очесы. Из чесаного льна получают гребенную пряжу, идущую на изготовление высококачественных бытовых тканей. Очесы вместе с короткими волокнами, полученными из отходов трепания, используются либо для получения так называемой оческовой пряжи, либо для получения котонина - хлопкоподобного льняного волокна. Комплексное волокно чесаного льна имеет длину в среднем 170÷250 мм и поперечник 150÷250 мкм, то котонизированные волокна получают длиной 25÷45 мм и тониной 14÷100 мкм. Это позволяет использовать их в смеси с хлопком, вискозой, шерстью и другими волокнами.

При изготовлении изделий технического назначения (грубые ткани, канаты, сети и т.п.) применяются другие виды целлюлозных волокон. Так, в странах Азии для изготовления бытовых тканей используют волокно рами, аналогичное по свойствам льняным волокнам. В последнее время в некоторых странах возобновился интерес к получению волокон из крапивы. Она растет практически на всех видах почвы в течение 20 лет и содержит 12 —14 % волокон. Ткани из крапивы выглядят, как льняные, блестят, как шелковые, и обладают теплозащитными свойствами, как шерстяные.

Шерстяное волокно изготавливают из шерсти различных животных, т. е. волосяного покрова животных: овец, коз, верблюдов и др. Наиболее широкое применение в производстве текстильных материалов имеет шерсть овец. В состав шерсти помимо основного составляющего белка-кератина (90 %) входит некоторое количество минеральных и жировосковых веществ, пигмента и межклеточного вещества (видоизменение кератина).

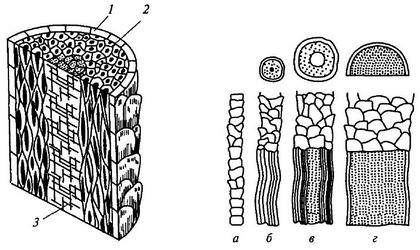

1 - чешуйчатый слой, или кутикула;

2 - корковый слой, или кортекс;

3 - сердцевина; а - пух; б - переходный волос;

в - ость; г - мертвый волос.

Волокно шерсти имеет довольно сложное многоклеточное строение. Оно состоит из трех слоев: чешуйчатого, коркового и сердцевинного (рис. 3). Чешуйчатый слой, или кутикула, представляет собой наружный слой волокна, играющий защитную роль. Он состоит из чешуек, плотно прилегающих друг к другу и прикрепленных одним концом к стержню волокна. Толщина чешуйки равна примерно 1 мкм. Каждая чешуйка покрыта тонким слоем, состоящим из хитина, воска и других веществ и обладающим большой устойчивостью к кислотам, хлору и другим реактивам.

По характеру строения шерстяные волокна подразделяются на четыре типа: пух, переходный волос, ость, мертвый волос. Пух - тонкое, короткое, сильно извитое волокно, состоящее из чешуйчатого и коркового слоев, имеет кольцевидные чешуйки. Диаметр пуховых волокон равен 14-25 мкм. Переходный волос - более толстое (диаметр 25-35 мкм), грубое волокно, имеющее все три слоя, однако сердцевинный слой развит слабо и встречается периодически. Ость - еще более толстое, жесткое волокно со значительным сердцевинным слоем, имеет поперечник 35-50 мкм, чешуйки черепицеобразные. Мертвый волос - толстое, грубое, малопрочное волокно, весь поперечник которого практически занят сердцевиной, диаметр волокна более 50 мкм.

Овечью шерсть подразделяют на однородную и неоднородную. Однородная шерсть содержит преимущественно волокна одного типа. В зависимости от толщины волокон она бывает: тонкая, состоящая из тонких, извитых, равномерных по толщине и длине пуховых волокон; полутонкая, включающая более толстые пуховые и переходные волокна; полугрубая, имеющая в своем составе пуховые и переходные волокна с поперечником 31 — 40 мкм. Неоднородная шерсть состоит из пуховых, переходных, остевых и мертвых волокон и подразделяется на полугрубую, имеющую пуховые, переходные волокна и некоторое количество остевых волос, и грубую, являющуюся смесью волокон всех типов. Тонкую и полутонкую шерсть используют в производстве тонких платьевых и костюмных тканей, высококачественного трикожа, неоднородную грубую шерсть применяют при изготовлении грубосуконных тканей, войлока, валенок и т.п.

Для получения текстильных материалов используют шерсть других видов животных, чаще всего в смеси с овечьей шерстью. Верблюжья шерсть — пуховые волокна длиной 60—70 мм и средней толщиной 20 мкм. Альпака — шерсть ламы из семейства верблюдовых — тонкое, прочное, мягкое и блестящее волокно. Кашемир — шерсть кашмирских коз, получаемая вычесыванием, — очень тонкоe и длинное (до 450 мм) волокно. Мохер (могер, тифтик) — шерсть ангорской козы — представляет собой тонкое, длинное 1150—200 мм), мало извитое и блестящее волокно. Ангора — пух горского кролика — мягкое, тонкое, водостойкое и молеустойчивое волокно.

Шерстяное волокно обладает сравнительно небольшой прочностью и значительным удлинением, которое связано со спиралеобразной формой макромолекул. В отличии от волокон хлопка и льна, белковые волокна (к которым относятся шерсть и шёлк) неустойчивы к действию даже слабых растворов щелочи, но выдерживают действие слабых растворов минеральных кислот и более сильных — органических — без заметных изменений свойств.

Шёлковое волокно — продукт выделения особых шелкоотделительных желез некоторых насекомых.

тутового шелкопряда

а - продольный вид;

б - поперечный срез.

Промышленное значение имеет шелк, получаемый от гусениц тутового шелкопряда. Тутовых шелкопрядов разводят в специализированных шелководческих хозяйствах. Шелкопряд в своем развитии проходит четыре стадии: яичко (грена), гусеница, куколка и бабочка.

В момент образования кокона гусеница выделяет через шёлкоотделительные протоки две тонкие шелковины (состоящие из белка - фиброина), которые при выводе на воздух застывают. Одновременно выделяется клей (серицин), который склеивает шелковины вместе.

Коконная нить шелка длиной 500-1500 м представляет собой две элементарные шелковины, склеенные вместе. Поперечное сечение элементарной нити напоминает форму треугольника с закругленными углами или овала и имеет поперечник 10—12 мкм.

Гусеница по мере выделения нити укладывает ее слоями, образуя плотную замкнутую оболочку — кокон. Внутри кокона гусеница окукливается, а через 15—17 дней куколка превращается в бабочку. Поэтому коконы собирают не позже чем через 8 - 9 дней с начала завивки и передают на первичную обработку. Цель первичной обработки шелка — размотать коконную нить. Разматывание осуществляется на специальных кокономотальных автоматах, где несколько нитей с 4—9 коконов, сложенных вместе, наматывается на мотовило. Получаемая нить называется шелком-сырцом. Обычно в шелке-сырце содержится 26-33% клея (серицина), однако при последующих обработках содержание его в готовой ткани снижается до 4-5 %.

Шёлк чувствителен к действию света. В летнее время после 200-часовой выдержки на солнце, волокно шелка теряет 50 % первоначальной прочности, т.е. значительно больше, чем все другие волокна. Шелк становится хрупким, менее эластичным и более гигроскопичным.

Химические волокна делят на искусственные и синтетические. Сырьё для искусственных волокон, состоящее из природных полимеров, обычно получают на предприятиях химической и пищевой промышленности путем выделения из веществ, образующихся в природе: древесины, семян, молока и т.п. Сырьё для синтетических волокон и нитей получают путем синтеза полимеров из простых веществ на предприятиях химической промышленности.

Сырьем для производства гидратцеллюлозных искусственных волокон служит природная целлюлоза с содержанием а-целлюлозы 90-98%, получаемая из древесины ели, сосны, пихты, бука, хлопкового пуха. Формование нитей осуществляется из щелочного (вискозные волокна) или медно-аммиачного (медно-аммиачные волокна) раствора природной целлюлозы.

Вискозные волокна (viscosa) обладают высокой гигроскопичностью, светостойкостью, мягкостью и стойкостью к истиранию. Однако им свойствен и ряд недостатков, связанных главным образом с неоднородной, рыхлой и мало упорядоченной структурой. При увлажнении волокна сильно набухают, что приводит к повышенной усадке текстильных материалов, значительно теряют прочность при растяжении (до 50 %) и устойчивость к истиранию. Для снижения недостатков используют специальные отделки вискозных материалов. Взаимодействие с химическими реагентами вискозных волокон такое же, как и природных целлюлозных волокон, но из-за рыхлой структуры и большей ее доступности вискозные волокна менее стойки. Действие температуры, светопогоды и микроорганизмов на эти волокна аналогично действию на хлопок и лен.

Медноаммиачное волокно (cupro) имеет однородную структуру без ориентированной оболочки на поверхности, поэтому окрашивается равномерно. По своим физико-механическим свойствам оно аналогично обычному вискозному волокну, но обладает меньшими прочностью и удлинением. Медноаммиачные волокна выпускаются в ограниченном объеме и применяются главным образом в трикотажном производстве.

Производство вискозных и медноаммиачных волокон связано с экологическими проблемами, так как требует большого расхода воды, выделяет токсичные отходы, для очистки которых необходимы большие затраты.

Альтернативой вискозным волокнам являются целлюлозные волокна группы Люоцелл (Lyocell, Tencell). Особенность производства этих волокон состоит в том, что для получения раствора целлюлозы используется органический растворитель, который не вступает в химическую связь с целлюлозой и после фильтрации может использоваться вновь. Таким образом, создается замкнутый экологически чистый цикл производства. Волокна Lyocell полностью состоят из целлюлозы, имеют равномерную структуру из фибрилл равной толщины. По прочности они сопоставимы с полиэфирными волокнами, по гигроскопическим свойствам — с хлопком; способны к набуханию во влажном состоянии, обладают небольшой усадкой, мягким грифом и блеском. Нити Tencell отличаются повышенной объемностью и подвижностью в структуре ткани. Одна из особенностей — способность к фибриллированию во время влажной абразивной обработки. При правильной обработке это способствует формированию мягкой поверхности ткани.

Исходными полимерами для производства искусственных белковых волокон служат казеин (белок молока) и зеин (белок растительного происхождения). По показателям растяжимости и гигроскопичности казеиновые и зеиновые волокна близки к натуральной шерсти. На ощупь они мягкие, теплые; хорошие теплоизоляторы. Однако их Прочность невелика и значительно снижается в мокром состоянии. Термостойкость волокон небольшая, они боятся горячей воды, особенно содержащей щелочь.

Полиамиды — синтетические гетероцепные волокнообразующие полимеры. Их получают на химических заводах из продуктов переработки нефти и угля. В мировой практике используют название полиамид или нейлон с указанием одной или двух цифр, которые означают число атомов углерода в исходном компоненте.

Полиамидные волокна и нити характеризуются очень высокой прочностью, которая незначительно уменьшается во влажном состоянии, примерно на 10%. Удлинение полиамидных волокон и нитей достаточно высокое, и, что особенно важно, значительную часть деформации составляют обратимые компоненты. Высокая упругость волокон обеспечивает их значительную устойчивость к многократным деформациям. Например, устойчивость к многократному изгибу полиамидных нитей в 100 раз превышает устойчивость вискозных и в 10 раз — хлопковых. Особенность полиамидных волокон - их высокая устойчивость к истиранию, по показателям которой они превосходят все существующие волокна (хлопковые — в 10 раз, шерстяные — в 20 раз, вискозные — в 50 раз).

К недостаткам полиамидных волокон (нитей) следует отнести их низкую гигроскопичность (3,5 — 5 %), что значительно снижает гигиенические свойства материалов, изготовленных из этих волокон. Они обладают невысокой теплостойкостью: уже при нагревании до температуры 160 °С прочность уменьшается на 40 — 50%. Этим же можно объяснить и низкую светостойкость полиамидных волокон, их быстрое старение, в результате которого они желтеют, становятся ломкими, жесткими и теряют прочность.

Из всех известных полиэфиров для получения синтетических волокон и нитей используют полиэтилентерефталат. В нашей стране волокна из полиэфира называют "Лавсан". Подобно полиамидным волокнам лавсан обладает большой прочностью, которую при необходимости можно увеличить. Лавсановые волокна и нити высокоэластичны. При растяжении на 5 - 7% их деформация полностью обратима, поэтому материалы из лавсановых нитей малосминаемы и хорошо сохраняют форму.

По устойчивости к истиранию полиэфирные нити уступают только полиамидным, но они более устойчивы к действию света, обладают высокой стойкостью к кислотам, окислителям, разрушаются в горячих щелочных растворах. Полиэфирные нити имеют высокую термостойкость, превосходя по этому показателю все природные волокна и большинство химических. Они способны выдерживать длительную эксплуатацию при повышенных температурах.

Полиэфирные волокна и нити имеют очень низкую гигроскопичность, поэтому во влажном состоянии их механические свойства (прочность, растяжимость, сминаемость, устойчивость к многократным деформациям) практически не меняются. С этим же связана высокая формоустойчивость материалов из лавсана во влажном состоянии. Лавсановые волокна обладают шерстоподобным внешним видом, на ощупь они мягкие, теплые, объемные; используются как в чистом виде, так и в смеси с другими волокнами.

Полиуретаны, используемые для изготовления волокон, представляют собой блок-сополимер, макромолекулы которого содержат гибкие и жесткие блоки. В качестве гибких эластических блоков служат низкомолекулярные простые или сложные алифатические полиэфиры, а в качестве жестких кристаллизующихся блоков — полимочевинные и ароматические группы. Изменяя характер исходных мономеров, соотношение отдельных компонентов, можно значительно изменять свойства полимеров и получаемых из них волокон. На основе полиуретанов разработаны синтетические нити, получившие название спандекс, лайкра, дорластан.

Отличительная особенность полиуретановых нитей — их высокая эластичность (разрывное удлинение может достигать 800%). При удлинении на 300 % доля эластического восстановления составляет 92 — 98 %. Полиуретановые нити придают текстильным материалам высокую эластичность, упругость, формоустойчивость, несминаемость. Они обладают большой устойчивостью к истиранию (в 20 раз больше, чем резиновая нить).

Полиуретановые нити достаточно устойчивы к свету и химическим реагентам, однако прочность их сравнительно невелика. При нагревании до температуры 150 °С начинается термическая деструкция, нити желтеют, повышается их жесткость.

Полиуретановые нити используются для изготовления эластичных тканей и трикотажных спортивных и медицинских изделий. Они играют роль каркасных стержней, вокруг которых навиваются нити из других волокон.

Нитроновые волокна обладают достаточно высокой прочностью и сравнительно большой растяжимостью (22-35 %). Благодаря низкой гигроскопичности эти свойства во влажном состоянии не изменяются. Нитроновые волокна имеют максимальную светостойкость. В условиях комбинированного воздействия солнечного света, дыма, копоти, воды, кислот и т.п., в которых гидратцеллюлозные волокна полностью разрушаются, полиакрилонитрильные волокна теряют прочность всего на 15 %. Эти волокна характеризуются высокой термостойкостью: в процессе длительного нагревания при температуре 120-130 °С они практически не изменяют своих свойств.

К недостаткам полиакрилонитрильных волокон следует отнести их низкую гигроскопичность, сравнительно большую жесткость и малую устойчивость к истиранию.

Нитроновые волокна имеют шерстоподобный вид, низкую теплопроводность, показатели которой близки к теплопроводности шерсти. Они обладают инертностью к загрязнителям, поэтому изделия из них легко очищаются. Нитроновые волокна используются главным образом как заменители шерсти при производстве ковров, искусственного меха, а также как теплоизоляционный материал и добавка к шерстяным волокнам при изготовлении текстильных материалов.